Home

Erfolgreiche Step-by-Step-Umsetzung der digitalen Fabrik bei Midor AG und Chocolat Frey AG

Die digitale Fabrik senkt Betriebskosten und reduziert den administrativen Aufwand. Durch die geführten Mitarbeiterprozesse werden Effizienz und Prozessqualität gesteigert. Die Qualitätsprüfungen sind praxisnah digital abgebildet, wobei die Stammdaten im ERP-System verwaltet werden können. Dank der Modularität des Autexis MES sind diese Lösungen Schritt für Schritt implementierbar.

Midor AG und Chocolat Frey AG stellen sich vor

Die Midor AG sowie die Chocolat Frey AG sind erfolgreiche Unternehmungen der zur Migros gehörenden M-Industrie.

Die Midor AG entwickelt und produziert qualitativ hochstehende Biscuits, Glaces und Snacks. Als ausgewiesene Spezialistin für bedürfnisorientierte Konzepte beliefert die Midor Kunden in der Schweiz und auf der ganzen Welt mit cleveren Köstlichkeiten für den ganzen Tag. Sie produziert zahlreiche Eigenmarken für die Migros und für namhafte Grosskonzerne im In- und Ausland. Midor wurde 1928 gegründet. An ihrem Standort in Meilen am Zürichsee beschäftigt sie rund 600 Mitarbeitende.

Die Chocolat Frey AG ist Marktleader in der Schweiz. Das Unternehmen wurde 1887 gegründet und trägt seit mehr als 125 Jahren massgeblich zur Entwicklung der heutigen Schweizer Schokoladekompetenz bei. In der Zusammenarbeit mit der Non-Profit-Organisation «UTZ Certified» bekennt sich die Chocolat Frey AG zu nachhaltig, sozial- und umweltverträglich angebautem Kakao.

Step by Step zur digitalen Fabrik

Die ersten beiden Phasen beinhalten ein für Anlagenterminals konzipiertes Auftragsmanagement mit abhängigem Anlagen- und Auftragsstatus. Aufträge bilden zusammen mit dem Anlagenstatus-Management die Basis in der digitalen Fabrik bei Midor und Chocolat Frey. Der Anlagenstatus kann über ein Konfigurationstool mit den Prozessschritten der Aufträge so verbunden werden, dass die Prozessschritte des Auftrags direkt den richtigen Anlagenstatus herbeiführen. Dies ermöglicht eine entkoppelte Zeiterfassung sowohl für die Aufträge als auch für die Anlage.

Die effiziente und benutzerfreundliche Erfassung der Stillstände und Störungen (geplant und ungeplant inkl. Kommentare) geben Input für allfällige Rückmeldungen an das ERP-System, aber auch für die Berechnung der Gesamtanlagen-Effektivität (GAE/OEE). Mit dem Autexis MES-Modul Leistungsanalyse hat man jederzeit und in Echtzeit die Produktion im Blick und es können in kurzer Zeit wichtige Entscheidungen getroffen werden. Durch die Realisierung des Autexis MES Moduls Qualitäts-Management wurde die Phase zwei abgeschlossen. Sämtliche Q-Formulare (Papierform) wurden digital transformiert.

Dabei liegt die Datenhoheit im ERP. Für jeden Prozessschritt oder Anlagenstatus können Q-Formulare in Form von Aufgaben visualisiert werden. Bei der Abarbeitung dieser Aufgaben werden die Eingaben zeitgleich durch das System überprüft und mit einem Zeitstempel sowie einem Visum versehen (Auftrags- und Anlagenbezogene Qualitätsprüfungen). Zwingende Qualitätsprüfungen blockieren auf Wunsch nächste Prozessschritte oder Anlagenstatus-Übergänge, bis diese ausgeführt sind. So gehen keine Qualitätsprüfungen mehr vergessen. Auch Rüstanleitungen und Wechselpläne stehen dem Mitarbeiter an der Anlage zum entsprechenden Auftrag zur Verfügung.

In der Phase drei und vier wird bis Mitte 2018 das Autexis MES-Modul Materialmanagement realisiert. In dieser Phase geht es darum, Verwiegungen in Echtzeit zu kontrollieren und zu bestätigen. Im Weiteren wird eine Track&Trace-Lösung realisiert, damit jederzeit erkannt wird, wo sich welches Gebinde mit welchem Inhalt befindet.

Der Nutzen

Dank der Modularität des Autexis MES sind diese Lösungen Schritt für Schritt implementierbar. Betriebskosten und administrative Aufwände werden durch die digitale Betriebsdaten-Erfassung gesenkt. Erreicht wird eine Steigerung der Prozessqualität durch den geführten Mitarbeiterprozess sowie eine Effizienzsteigerung durch die in Echtzeit bereitgestellten geforderten Unterlagen an der Linie.

AUTEXIS

Durisolstrasse 6

5612 Villmergen

| Telefon | 056 619 11 11 |

| Fax | 056 619 11 33 |

https://www.autexis.com

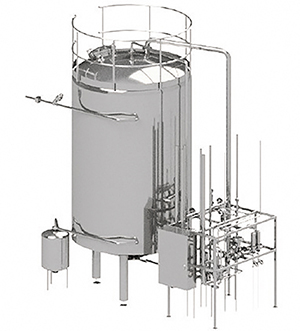

Tank für sterile Lagerung

Produktbeschreibung: bawa-S-TANK

Der bawaco Steriltank dient zum sterilen Lagern und Puffern zwischen Prozesslinie und Verpackung. Der bawa-S-TANK besteht aus zwei Teilen: dem Tank und einer Unit, welche alle notwendigen aseptischen Produktventile, Dampfsperren und Sterilluft-/Sterildampfaufbereitungen enthält. Die Unit wird vollständig vormontiert und automatisiert geliefert.

Funktionsprinzip

Über den zentralen Dampfeinlass werden der Tank, die Unit inkl. Sterillufteinheit sowie die angrenzenden Dampfsperren gleichzeitig sterilisiert.

Nach der Sterilisationszeit wird der Tank optional mit Turmwasser gekühlt und mit Luft über die Sterilluftfilter versorgt, bis die gewünschte Temperatur im Tank erreicht ist. In der gesamten Zeit nach der Sterilisation wird ein positiver Sterilluftüberdruck in Tank und Entleerleitung gehalten.

Während des ganzen Produktionsprozesses wird der Tankdruck durch die Regulierung der Sterilluft auf den gewünschten Druck angepasst. Dadurch wird das Produkt bei der Abfüllung mit gleichbleibendem Druck auf die Abfüllmaschine gespiesen.

Flexibel

Der bawa-S-TANK wird auf Kundenwunsch gefertigt. Das Design kann jeweils auf die vorhandenen Platzverhältnisse angepasst werden. Die Anlage wird standardmässig nach europäischen Druckgeräterichtlinien konzipiert, weitere Normen können optional bestellt werden.

Auf Wunsch wird nur die Unit ohne Tank geliefert.

Optionen

– Tankgrösse

– Befüll- bzw. Entleermengen in l/h

– Platzierung Mannloch

– Automationssystem (Standard Siemens, ABB)

– Rührwerk (Magnetrührwerk oder andere)

– Tankkühlung

– Rückführung der Tankkühlung

– Einbindung und Integration

– Montage vor Ort

Betriebsmedien

Um die Steriltanks zu betreiben, sind folgende Medien notwendig:

– Sattdampf (6 bar)

– Druckluft, öl- und wasserfrei (6 bar)

– CIP-Reinigung mit Lauge (mind. 2 %) und Säure (mind. 1,5 %)

– Turm- oder Eiswasser, je nach Option

Falls Sie kein steriles Produkt zwischenlagern wollen, fragen Sie nach unserem bawa-ESL-TANK.

bawaco ag

Stauffacherstrasse 77

3014 Bern

| Telefon | 031 961 68 61 |

| Fax | 031 961 68 60 |

https://www.bawaco.com

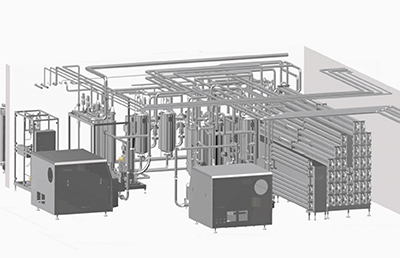

Erhitzer zur Herstellung von hochpasteurisierten oder sterilen Produkten

Produktbeschreibung: bawa-I-HEAT

Der bawaco Sterilisator ist ein indirekter Röhrenerhitzer, welcher zum Herstellen von hochpasteurisierten oder sterilen Produkten dient. Der bawa-I-HEAT kommt normalerweise in zwei Units. Die erste Unit enthält die Röhrenwärmetauscher und den Heisshalter. Die zweite Unit beinhaltet die notwendigen Behälter, aseptische Produktventile und die Energiewärmetauscher. Die beiden Units werden vollständig vormontiert und automatisiert geliefert.

Funktionsprinzip

Der bawa-I-HEAT wird im geschlossenen Kreislauf, je nach Anwendung, mit bis zu 145 °C sterilisiert. Nach der gewünschten Sterilisationszeit wird der bawa-I-HEAT gekühlt und auf die gewünschten Produktionsparameter eingestellt. Beim Warten auf die, wie auch während der Produktion, wird ein Grossteil der Heizenergie über einen Regenerationskreislauf zurückgewonnen. Auf Kundenwunsch können die Erhitzungstemperaturen, Heisshaltezeiten und Kühlvarianten gewählt werden. Optional kann der bawa-I-HEAT steril zwischengereinigt werden, dies erhöht die Laufzeit der Produktion.

Flexibel

Der bawa-I-HEAT wird auf Kundenwunsch gefertigt. Das Design kann jeweils auf die vorhandenen Produkte und Platzverhältnisse angepasst werden. Die Anlage wird standardmässig nach europäischen Druckgeräterichtlinien konzipiert, weitere Normen können optional geliefert werden.

Optionen

– Anlagenleistung in l/h

– Verschiedene Kühlvarianten

– Mit bzw. ohne septischem Homogenisator

– Mit bzw. ohne aseptischem Homogenisator

– Energiekreise reinigbar

– Verlorene bzw. lokale CIP-Reinigung

– Automationssystem (Standard Siemens, ABB)

– Verschiedene Pumpensysteme je nach Produkt

– Unterschiedliche Rohrwärmetauschertypen je nach Produkt

Betriebsmedien

Um den Sterilisator zu betreiben, sind folgende Medien notwendig:

– Sattdampf (6 bar)

– Druckluft, öl- und wasserfrei (6 bar)

– Weichwasser (6–8°dH)

– CIP-Reinigung mit Lauge (mind. 2 %) und Säure (mind. 1.5 %)

– Turm- oder Eiswasser, je nach Option

bawaco ag

Stauffacherstrasse 77

3014 Bern

| Telefon | 031 961 68 61 |

| Fax | 031 961 68 60 |

https://www.bawaco.com

Pulververarbeitung mit Niveau

In der Lebensmittelindustrie werden unzählige Produkte basierend auf Pulver hergestellt oder veredelt. Sei es durch Eintrag von Vitaminen, Zucker, Stärke, Milchpulver oder Farbstoffen. Zu deren Auflösung in Flüssigkeiten wie z. B. in Getränken bieten wir die patentierte Lösung an. Ein Team in zwei Kammern: Ansaugen, Vormischen und Dispergieren. So simpel im System wie die Reinigung danach mittels «Cleaning in Place». Als Ergebnis erhalten Sie als Kunde hoch homogene Zwischen- oder Endprodukte. Zur Auswahl stehen zwei patentierte Systeme.

Rezirkulation mittels Behälter (MEGATRON® MT-VPR)

Das zu verarbeitende Pulver wird durch das Vakuum des rotierenden Laufrades angesaugt und mit der Flüssigkeit vorgemischt. Diese Vormischung ist kurzzeitig in einem Zwischenbehälter, um danach im integrierten Dispergierer verarbeitet zu werden. Dieser Kreislauf dauert so lange, bis die rezeptierte Pulvermenge mit dem vorgegebenen Flüssigkeitsvolumen verarbeitet ist. Vorteile sind: Verklumpen des Pulvers kann nahezu ausgeschlossen werden, Ihr Produkt wird im Zwischenbehälter partiell entgast und die Pulver- oder Flüssigkeitsmenge kann variiert werden.

Kontinuierliche Verarbeitung (MEGATRON® MT-VPC)

Das zu verarbeitende Pulver wird durch das Vakuum des rotierenden Laufrades angesaugt und mit Flüssigkeit vorgemischt und mit dem integrierten Dispergierer sofort verarbeitet. Vorteile sind: die kontinuierliche Verarbeitung Ihres Produktes in einem Durchgang, die Pulver-Konzentration kann mittels Pulverdosierung variiert werden. Verklumptes Pulver kann nahezu ausgeschlossen werden.

Die Top-Leistungen beider Systeme zeichnen sich aus in der Verarbeitung von Produkteviskosität wässrig bis pastös, einer Durchsatzleistung von 1 000 l/h bis 70 000 l/h und einer Pulveransaugleistung von 70 kg/h bis zu 3500 kg/h. Die Vakuumleistung des Pulvereinzuges liegt bei -25mbar und eignet sich für leichte bis schwere Pulver. Eine grosse Auswahl an Dispergier-Geometrien steht bereit für beste Produktresultate.

Ihr Weiterkommen ist unser Anliegen! Mit bald 50-jähriger Erfahrung in unzähligen Anwendungen konnten wir immer massgeschneiderte Lösungen für unsere weltweit tätigen Kunden anbieten.

Kinematica AG

Werkstrasse 7 c-d

6102 Malters

| Telefon | 041 259 65 65 |

| Fax | 041 259 65 75 |

https://www.kinematica.ch

_web.JPG)

.JPG)