Redaktionelle Beiträge

Redaktionelle Beiträge

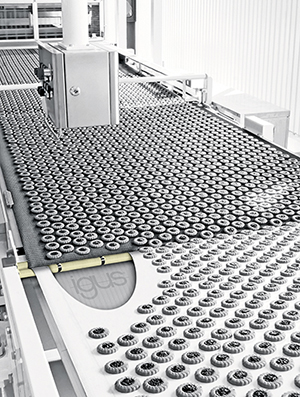

Präzise Waren- und Lebensmittelbeförderung bei hohen Geschwindigkeiten dank wartungsfreien Messerkantenrollen

Müssen Transportbänder auf kleinstem Raum in engen Radien präzise umgelenkt werden, so bieten sich Messerkantenrollen des motion plastics-Spezialisten igus optimal an. Sie sind nicht nur kostengünstig, schmier- und wartungsfrei, sondern nutzen auch mit kleinen Radien den Bauraum maximal aus. Als Problemlöser speziell für Anwendungen mit höheren Transportgeschwindigkeiten hat igus jetzt Messerkantenrollen aus dem Werkstoff iglidur H1 entwickelt.

Ein schonender und zügiger Transport von Waren spielt in der Fördertechnik und Verpackungsindustrie eine besondere Rolle. Vor allem die Geschwindigkeiten der Anlagen steigen stetig aufgrund erhöhter Produktivität an. Daher hat igus speziell für Anwendungen mit höheren Transportgeschwindigkeiten Messerkantenrollen für Bandumlenkungen aus dem Hochleistungskunststoff iglidur H1 entwickelt und so sein Sortiment für Messerkantenrollen auf insgesamt vier Werkstoffe erweitert. Die neuen Rollen zeichnen sich vor allem durch eine bessere Performance bei höheren Fördergeschwindigkeiten aus und besitzen auch bei höheren Temperaturen eine besonders lange Lebensdauer. Darüber hinaus ist das chemikalienbeständige iglidur H1 die beste Wahl im Messerkantenprogramm von igus, wenn die Rollen aggressiven Reinigungsmedien ausgesetzt sind. Daher bietet sich der Einsatz der Rollen besonders in der Verpackungsindustrie, der Fördertechnik, der Automatisierung und der Lebensmitteltechnik an.

Präzise Waren- und Lebensmittelbeförderung auch bei hohen Geschwindigkeiten dank schmier- und wartungsfreien Messerkantenrollen aus iglidur H1. (Quelle: igus GmbH)

Vielfältige Werkstoffauswahl für schmierfreie Messerkantenrollen

Zur Realisierung einer exakten Umlenkung von Transportbändern hat igus ein Standardprogramm für unterschiedliche Anwendungsbereiche entwickelt. Dieses besteht neben dem neuen iglidur H1 für hohe Transportgeschwindigkeiten aus dem universell einsetzbaren iglidur P210 sowie den FDA-konformen Werkstoffen iglidur A180 für Temperaturen bis 90 Grad Celsius und iglidur A350 für Einsatzumgebungen mit Temperaturen bis zu 180 Grad Celsius, welche sich besonders für den Einsatz in der Lebensmittelindustrie eignen. Unabhängig vom Werkstoff zeichnen sich alle Rollen besonders durch ihren kompakten Aufbau sowie lange Standzeiten aus und tragen so zu einer hohen Wirtschaftlichkeit der Maschinen bei.

Über igus

Die igus GmbH ist ein weltweit führender Hersteller von Energiekettensystemen und Polymer-Gleitlagern. Das familiengeführte Unternehmen mit Sitz in Köln ist in 35 Ländern vertreten und beschäftigt weltweit 3.180 Mitarbeiter. 2016 erwirtschaftete igus mit motion plastics, Kunststoffkomponenten für bewegte Anwendungen, einen Umsatz von 592 Millionen Euro. igus betreibt die grössten Testlabore und Fabriken in seiner Branche, um dem Kunden innovative, auf ihn zugeschnittene Produkte und Lösungen in kürzester Zeit anzubieten.

Die Begriffe «igus», «chainflex», «CFRIP», «conprotect», «CTD», «drylin», «dry-tech», «dryspin», «easy chain», «e-chain», «e-chain systems», «e-ketten», «e-kettensysteme», «e-skin», «energy chain», «energy chain systems», «flizz», «ibow», «iglide», «iglidur», «igubal», «manus», «motion plastics», «pikchain», «readychain», «readycable», «speedigus», «triflex», «twisterchain», «plastics for longer life», «robolink», «xiros», «xirodur» und «vector» sind gesetzlich geschützte Marken der igus® GmbH in der Bundesrepublik Deutschland und gegebenenfalls international.

igus Schweiz GmbH

Winkelstrasse 5

4622 Egerkingen

| Telefon | 062 388 97 97 |

| Fax | 062 388 97 99 |

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

www.igus.ch

Weiterlesen: Exakt und schnell umlenken mit Messerkantenrollen ohne Schmierung

Als non-invasive Messstelle bietet das neue Rohroberflächen-Widerstandsthermometer Typ TR57-M von WIKA eine grosse Einsatzflexibilität, z. B. für den nachträglichen oder temporären Einbau.

Das Gerät in Miniaturausführung kann selbst in extrem bauraumkritische Umgebungen eingepasst werden.

Typ TR57-M wird mit einem Adapter an der Rohrleitung befestigt, der elektrische Anschluss erfolgt über M12x1-Stecker. Ein gefederter Messeinsatz sorgt für einen konstanten Kontakt des Fühlers mit der Oberfläche. Die Fühlerspitze wird durch die Silikoneinlage des Adapters gegenüber der Umgebungstemperatur isoliert.

Das neue Thermometer mit Schutzart IP67 ist für einen Messbereich von -20 °C … +150 °C ausgelegt. Es ist mit direktem Sensorausgang oder integriertem Messumformer lieferbar. Zum Kalibrieren kann der Messeinsatz des TR57-M ausgebaut werden.

Für weitere Auskünfte sind wir gerne für Sie da.

WIKA Schweiz AG

Industriestrasse 11

6285 Hitzkirch

| Telefon | 041 919 72 72 |

| Fax | 041 919 72 73 |

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

www.wika.com

Weiterlesen: Neues Rohroberflächen-Thermometer: Kleinstmessstelle ohne Prozessöffnung

Unzählige Produkte reisen um den Globus und erobern die Welt. Ob günstige Massenware oder edles Handwerk, hinter allem stecken reger Arbeitsgeist, Risikofreudigkeit und Innovationskraft. Deshalb haben es diese Produkte auch verdient, sicher und würdig verpackt an ihr Ziel zu gelangen.

Die Anforderungen an die Transportsicherung sind ganz von der Art der Güter und der Transportwege abhängig. Transportsicherung wird schon dort benötigt, wo die Produkte hergestellt, verpackt, palettiert und intern zur Spedition befördert werden.

Mit SANSTRAP® Dehnbänder können Packgüter auf dem innerbetrieblichen Transportweg schnell und günstig gesichert werden. SANSTRAP® Dehnbänder werden mit wenigen Handgriffen um die Palette gespannt, damit die edle Fracht gegen die Tücken der Schwerkraft gefeit ist.

SANSTRAP® Dehnbänder sind in verschiedenen Stärken erhältlich, vielseitig verwendbar und erfreuen sich deshalb grosser Beliebtheit. In vielen Produktions-, Lager- und Versandräumen sowie bei der Beschickung von Hochregallagern sind die einzigartigen SANSTRAP® Dehnbänder zu einem unentbehrlichen Hilfsmittel zur einfachen und materialsparenden Transportsicherung geworden.

SANSTRAP® ist in der Schweiz seit 1993 exklusiv durch den Verpackungsspezialisten Elias Lusti vertreten.

Das Angebot der Elias Lusti AG wird durch weitere nützliche Artikel für die Betriebslogistik abgerundet. Dazu gehören Kantenschutz, Kunststoffumreifungsbänder, Polyesterbänder, Antirutsch- und Stretchfolie sowie Palettenhütchen als Stapelschutz.

Die SANSTRAP® Dehnbänder sowie das ganze Lagersortiment werden täglich ab dem Zentrallager der Elias Lusti AG, Wil, in die ganze Schweiz und ins Fürstentum Liechtenstein ausgeliefert.

Elias Lusti AG

Hubstrasse 101

9500 Wil

| Telefon | 071 911 08 46 |

| Fax | 071 911 06 86 |

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

www.eliaslusti.ch

Für eine zusätzliche Produktlinie hat die Wander AG eine neue Verpackungsmaschine von Somic installiert. Der Wrap-Around-Packer sorgt für die perfekte Endverpackung des Brotaufstrichs «Ovomaltine Crunchy Cream» und bietet eine flexible, bedienerfreundliche und wirtschaftliche Lösung.

Die Wander AG mit Sitz in Neuenegg im Kanton Bern entwickelt, produziert und vermarktet seit 150 Jahren hochwertige Nahrungsmittel. Die bekannteste Marke des Unternehmens ist «Ovomaltine». Sie erzielt in der Schweiz einen Bekanntheitsgrad von 99 Prozent und gehört zu den 20 beliebtesten Marken der Schweizer Bevölkerung. 1904 von einem Apotheker ursprünglich als Aufbauprodukt für Kleinkinder und Kranke erfunden, hat Ovomaltine bald einen Siegeszug um die Welt angetreten. Heute ist Ovomaltine in mehr als 100 Ländern vertreten. Wander hat die Marke dynamisch weiterentwickelt und bringt regelmässig neue Ovomaltine-Produkte auf den Markt. Eines der wichtigsten Produkte ist die «Ovomaltine Crunchy Cream», die in runden Behältern aus Weissglas mit Schraubkappen aus Kunststoff angeboten wird.

Drei verschiedene Packschemata

Die Produktion und die Abfüllung des Brotaufstrichs erfolgt seit 2016 am Standort Neuenegg. Dabei wird die Ovomaltine Crunchy Cream in drei verschiedene Glasgrössen abgefüllt: 230 g, 400 g und 660 g. Nach der Abfüllung werden die Gläser in Wrap-around-Kartonagen für den Transport in den Detailhandel verpackt. Für die Märkte Deutschland und Frankreich kommen bedruckte Kartons zum Einsatz, die im Rahmen des Shelf-Ready-Konzepts direkt in die Regale gestellt werden. In der Schweiz werden weisse Kartons eingesetzt, da die Gläser im hiesigen Detailhandel nicht in Kartonagen präsentiert werden. Darüber hinaus sind Italien, Brasilien, Indonesien und der mittlere Osten die wichtigsten Exportregionen für Ovomaltine Crunchy Cream. Ausser für Deutschland und Frankreich werden für den Export weisse Kartons verwendet. Die Gläser werden in den Kartonagen in den Anordnungen 2×3, 3×4 und 2×4 verpackt.

Komplette neue Linie installiert

Da die Ovomaltine Crunchy Cream in den letzten Jahren ein stetiges Wachstum von jährlich rund 20 Prozent verzeichnete, entschied Wander, das bisher in Partnerschaft hergestellte Produkt eigenständig zu produzieren. In der Folge wurde die komplette Produktions- und Abfülllinie konzipiert und 2016 installiert. Mit der neuen Anlage können nun jährlich bis zu 6000 Tonnen der Brotaufstrich-Crème hergestellt werden. Aktuell werden rund 4000 Tonnen pro Jahr hergestellt. Dies bedeutet einen durchschnittlichen täglichen Ausstoss von rund 50 000 Gläsern. In der Folge musste auch die Endverpackung als letzte Anlage in der Linie neu konzipiert und auf die Platzverhältnisse im Produktionsgebäude optimiert werden.

Für den Neuerwerb einer Endverpackungsanlage evaluierte Wander verschiedene Hersteller. «Wir setzen seit vielen Jahren für die Endverpackung von anderen Ovomaltine-Produkten eine Somic-Anlage ein und waren damit stets zufrieden», sagt Andreas Arnold, Bereichsleiter Brotaufstrich, Snacks & Riegel. «So besuchten wir mit grossem Interesse ein Referenzunternehmen in Österreich, bei dem eine moderne Somic-Endverpackungsanlage der Generation 424 bereits installiert war. Wir sahen dort eine gute und übersichtliche Lösung mit intuitiver Bedienung und einfacher Formatumstellung. Diese Anlage entsprach exakt unseren Vorstellungen, und so entschieden wir uns im November 2015 zum Kauf einer weiteren Verpackungsmaschine von Somic. Die Installation des Wrap-Around Packers in Neuenegg erfolgte im Juli 2016.

Prinzip Systembaukasten

Eine Produktverpackung muss verschiedenste Funktionen erfüllen. Zuerst einmal ist es natürlich die Optik, die dem Kunden sofort ins Auge fällt. Ausserdem muss die Verpackung aber auch deren Inhalt schützen, sie muss bestimmten Qualitätsanforderungen genügen (z. B. bei Lebensmitteln), haltbar und zudem ökonomisch zu transportieren sein. Die Endverpackungsmaschinen der Typenreihe 424 der Somic Verpackungsmaschinen GmbH & Co. KG mit Sitz im bayerischen Amerang erfüllen alle diese Anforderungen und beeindrucken durch innovative Technik.

Vielfältige vorverpackte Produkte werden mit modernster Technik schnell und schonend gruppiert und gesammelt. Die Endverpackung wird komplettiert, indem der Kartonzuschnitt um die ganze Produktgruppierung herum gefaltet und mit Heissleim verklebt wird. Der produktumschliessende Faltkopf, der hier zum Einsatz kommt, garantiert immer ein sicheres und präzises Verpackungsergebnis. Mit einem Wrap-Around-Packer der Generation 424 können wahlweise Faltschachteln, Wrap-Around-Kartons, Displaykartons oder offene Trays hergestellt werden.

Generell zeichnet alle Somic-Verpackungsmaschinen die modulare Bauweise aus. Standardkomponenten erlauben eine schnelle Planungsphase und einen Lösungsvorschlag, der den Anforderungen des Kunden exakt entspricht. Durch kundenspezifische Formatwerkzeuge wird jede Somic Verpackungsmaschine individuell ergänzt. Die Funktionseinheiten arbeiten dezentral und können einzeln als autonome mechatronische Einheit an die Steuerung angeschlossen werden. Sie werden mechanisch, elektrisch und softwaremässig ausgetestet und bereits im Vorfeld optimiert.

Wrap-around-Packstation

In der Produktionslinie bei Wander gelangen die Gläser nach der Abfüllung zunächst in einen Durchlaufkühler. Danach erfolgt die Etikettierung mit den typischen orange-gelb-blauen Markenzeichen. Über ein Transportband laufen die Gläser dann in die Packstation ein, wo jeweils 6, 8 oder 12 Gläser in einem Karton «Wrap-around» umschlossen werden. Die fertig verklebten Kartons werden dann per Transportband ins Logistiklager befördert und verlassen von dort das Unternehmen. Anpassungen während des Projektverlaufs waren kein Problem. So wurde das Layout der Maschine nochmals angepasst und am Auslauf optimiert, um Platz in der Produktionshalle zu sparen.

Leicht zu bedienen

«Durch die Systembaugruppen können wir Lösungen anbieten, die in Ergänzung mit den kundenspezifischen Formatwerkzeugen präzise auf die individuellen Anforderungen zugeschnitten sind», sagt Ralf Jaeckel, Verkaufsleiter Süd bei Somic Verpackungsmaschinen. «Wie versprochen ist die Anlage für unser Personal sehr leicht zu bedienen», ergänzt Arnold. Bei Produktumstellungen müssen nur wenige Handgriffe ausgeführt werden. So dauert eine Formatumstellung an der Somic 424 etwa 16 Minuten. Danach kann die Produktion ohne Nachjustierung sofort wieder anfahren. Im Februar 2017 kam ein weiteres Format hinzu, kleine Gläser für den deutschen Markt. Damit sind nun vier verschiedene Formatsätze bei Wander im Einsatz. Pro Tag werden rund 50 000 Gläser verpackt. Die Minimalmenge pro Auftrag liegt bei etwa 20 000 Gläser. Ein durchschnittlicher Auftrag läuft rund anderthalb Tage.

Die Endverpackungsmaschinen der 424-Generation von Somic sind High End Maschinen. Sie sind ergonomisch gebaut und werden komplett durch Servotechnik betrieben. Die Produkte laufen auf einer Ebene durch die gesamte Maschine. Die Faltvorgänge bei der Kartonaufrichtung erfolgen nur um die Werkzeuge. Damit ist das gesamte Handling sehr schonend für die Produkte. Durch die offene Konstruktion ist die Maschine leicht zugänglich, und der Bediener kann die Maschine bei Bedarf sogar betreten. Die notwendigen Pressluftzuleitungen sind vollständig in den Rahmen integriert. «Insgesamt verfügt die Maschine über einen sehr guten sicherheitstechnischen Standard», bilanziert Arnold.

Kompakt, sicher und zuverlässig

«Wir sind sehr zufrieden mit dieser Endverpackungsanlage, weil sie kompakt ist, sicher und zuverlässig läuft. Während des Projekts bestand immer eine angenehme Zusammenarbeit und wir konnten unsere Wünsche einfliessen lassen. Unsere Anforderungen und das Leistungsversprechen wurden vollständig erfüllt, sowie kleinere Nacharbeiten im After-Sales-Service allesamt erledigt. Auch das neue Format konnte rasch und problemlos in den laufenden Betrieb aufgenommen werden. Wir haben in der Halle bereits den Platz für die nächste Anlage von Somic freigehalten», schmunzelt Arnold. «Auch für uns war die Zusammenarbeit mit Wander immer professionell. Der Kontakt war sehr angenehm, die Anforderungen waren sauber und klar definiert», ergänzt Jaeckel.

Quelle: PACK aktuell vom 2. Februar 2018

SOMIC Verpackungsmaschinen GmbH & Co. KG

Am Kroit 7

D-83123 Amerang

| Telefon | +49 8075 916 0 |

| Fax | +49 8075 916 122 |

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

www.somic.de